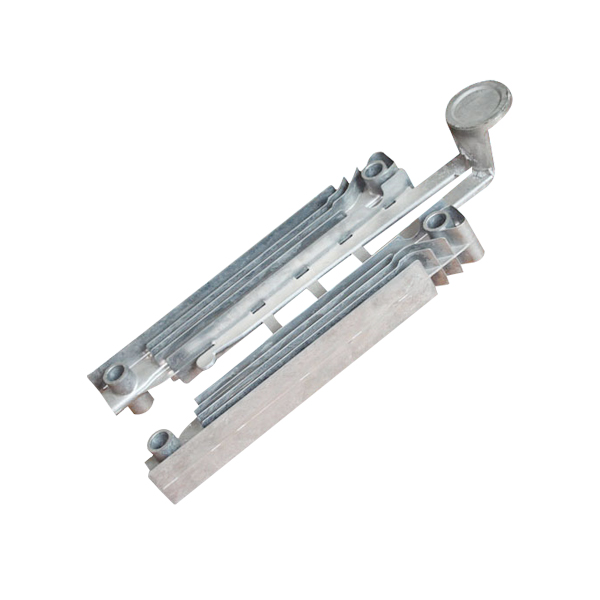

Allerlei ODM aluminium gietdelen A380 ADC12

verstelbare iPad-standaard, tabletstandaardhouders.

Zie onze andere producten. Het zijn allemaal op maat gemaakte onderdelen. Wij maken de matrijzen en maken producten voor klanten. Alle spuitgietonderdelen kunnen door ons worden gemaakt met OEM als klantbehoeften.

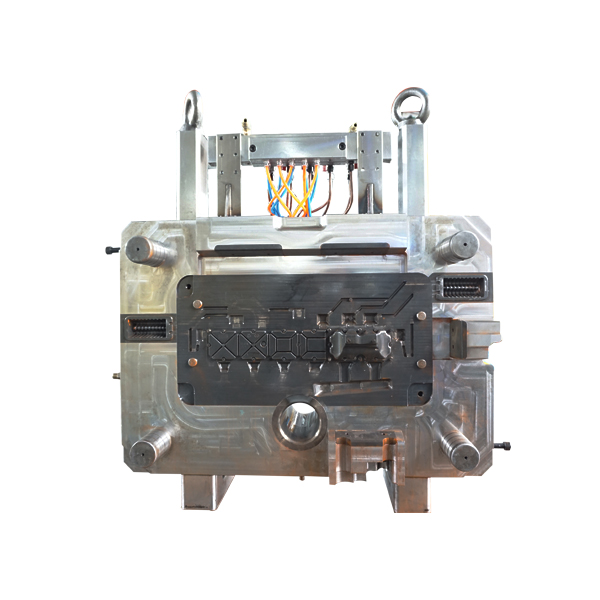

FANGCHEN heeft een professioneel en senior matrijstechniekteam dat klanten een optimale matrijsoplossing biedt op basis van hun vereisten om de kwaliteit van het product en de levensduur van de matrijs te garanderen. Wij maken de matrijzen met het MEGAMA Flow-systeem. En nadat het simulatieresultaat zonder enig probleem is verkregen, gaan we voor het matrijsontwerp.

We maken spuitgieten met behulp van onze 200T-1250T-machine. We kunnen de onderdelen met een dunne wanddikte van 1,0 mm in massa produceren. We hebben een rijke ervaring opgebouwd op het gebied van interne porositeit en luchtdichtheidscontrole in dikwandige spuitgietonderdelen.

Wij gebruiken gangbare materialen zijn ADC12, A380 en A360. Andere materialen kunnen ook worden aangepast op basis van de eisen van de klant. We hebben een stabiele materiaalleverancier in de provincie Shanghai en Jiangsu. Elke keer dat materiaal onze fabriek binnenkomt, zullen we de materiële elementen inspecteren en een record achterlaten voor toekomstig spoor.

Onze stap om de onderdelen voor de klant als volgt te maken:

1-Krijg een bevestiging van de aangepaste tekening

2-Start het ontwerp van de dobbelsteen

3-Laat de matrijs ondertussen analyseren op de oppervlaktebehandeling

4-Na de dood maak je een parcours klaar

5-Verkrijg de monsters en voer CMM-inspectie uit door de aangepaste tekening te volgen

6- Nadat het CMM-rapport “groen licht” heeft gekregen, stuurt u monsters naar de klant ter controle

7-Nadat de klant de laatste onderdelen heeft bevestigd, zullen we de trailproductie zoals 100-1000 maken voor de eerste bestelling

8-Nadat de klant de trailproductie heeft bevestigd, volgen we de bestelling van de klant voor toekomstige producten

Fangchen-werknemers volgen de stappen strikt, elke stap kan worden gevolgd. Als er een probleem met de producten wordt aangetroffen, kunnen we het probleem achterhalen en het probleem in korte tijd oplossen. En beloven u de beste oplossingen te bieden voor gietstukken die u op allerlei terreinen wilt maken.

Wat zijn de componenten van een gietstuk?

Er zijn zes stappen in dit proces:

Plaats het patroon in het zand om de mal te maken.

Design en zand zijn verwerkt in het gietsysteem.

Verwijder het patroon.

Vul de holte met gesmolten metaal.

Laat het metaal afkoelen.

Breek de zandvorm en verwijder het gietstuk.

Een typische methode voor het gieten van aluminium is het gieten van gesmolten aluminium in een stalen mal die nauwkeurig is bewerkt om ervoor te zorgen dat het gegoten stuk een uitzonderlijk glad en verfijnd oppervlak heeft. Dit specifieke proces is een van de vele methoden die worden gebruikt om aluminium gietstukken te produceren, die elk worden gebruikt voor het maken van specifieke soorten onderdelen.

Een variatie in de gietprocessen is het type mal, dat permanent van staal kan zijn of tijdelijk van een niet-metalen materiaal kan worden gemaakt. Elk van de soorten gietstukken heeft zijn voordelen en is afhankelijk van zijn betrouwbaarheid en productkwaliteit.

Om het aluminiumgietproces te bespreken, is het noodzakelijk om elk van de verschillende methoden te onderzoeken en hoe ze worden gebruikt, aangezien er niet slechts één proces is. Hoewel er fabrikanten zijn die gespecialiseerd zijn in één of meerdere methoden, bieden veel producenten klanten de keuze welk proces zij verkiezen.

Het aluminiumgietproces

Permanent gieten van mallen

Een groot deel van de kosten van het gieten van permanente aluminium matrijzen bestaat uit het bewerken en vormgeven van de matrijs, die normaal gesproken is gemaakt van grijs ijzer of staal. De mal wordt gevormd in de geometrische vorm van het ontworpen onderdeel, waarbij de specificaties en vorm van het onderdeel in twee helften worden verdeeld. Bij het injectieproces worden de helften van de mal goed afgesloten, zodat er geen lucht of verontreinigingen aanwezig zijn. De mal wordt verwarmd voordat het gesmolten aluminium wordt gegoten, dat kan worden opgeschept of geïnjecteerd.

Aan het einde van het proces laat men de mal afkoelen zodat het aluminium onderdeel kan stollen. Eenmaal afgekoeld wordt het onderdeel snel uit de mal verwijderd om de vorming van defecten te voorkomen.